Xinghua Dongchang gelegeerd staal Co., Ltd (voorheen Xinghua Dongchang Alloy Steel Factory) is een fabrikant van gietproducten van staal en legeringen in China. We zijn in augustus 2006 opgericht op basis van het Nationaal fakkelplan China Legeringstaal gietbasis.

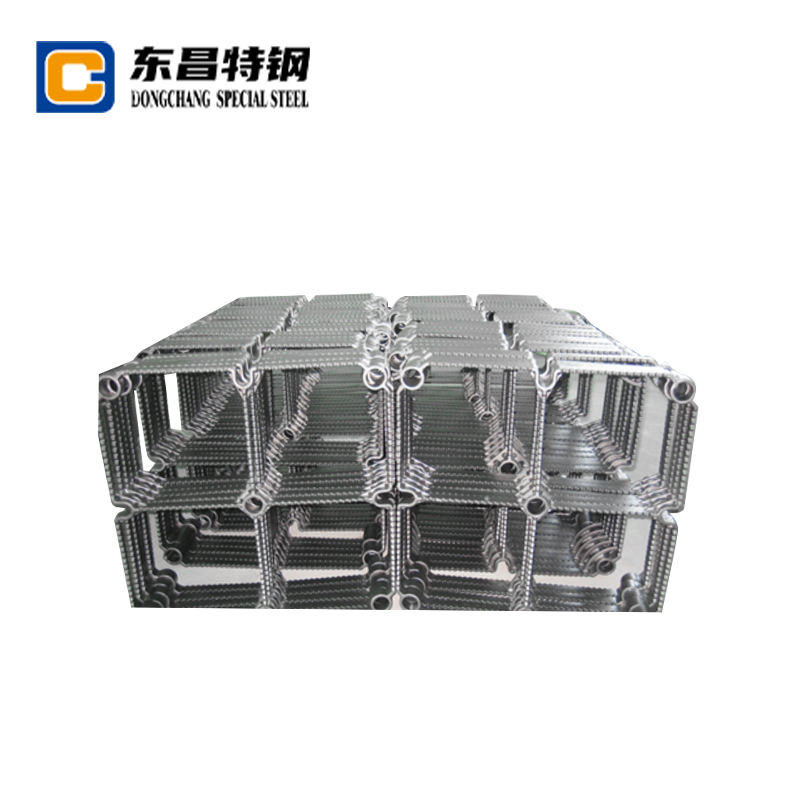

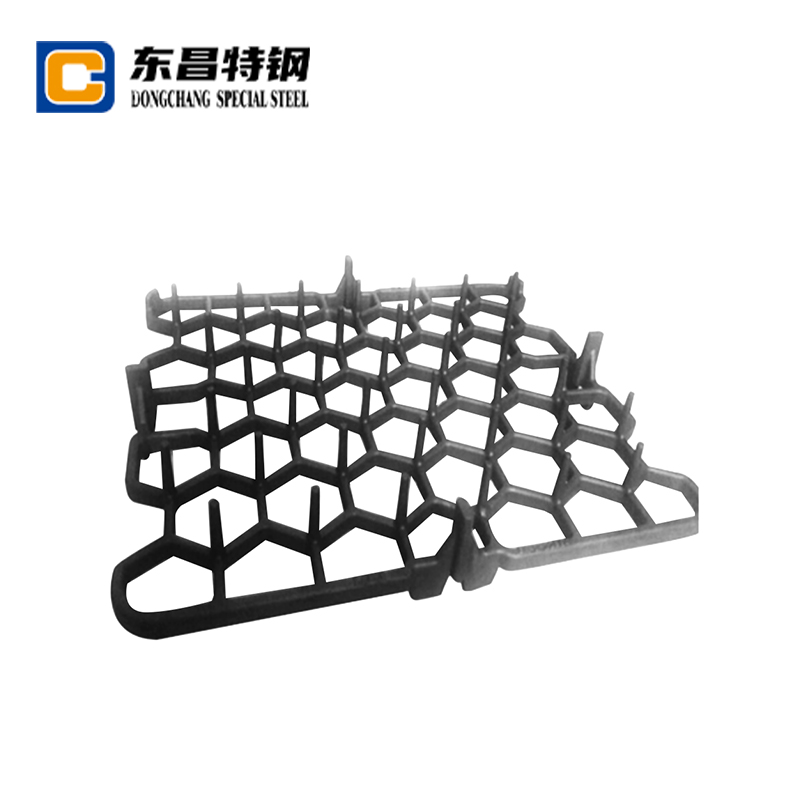

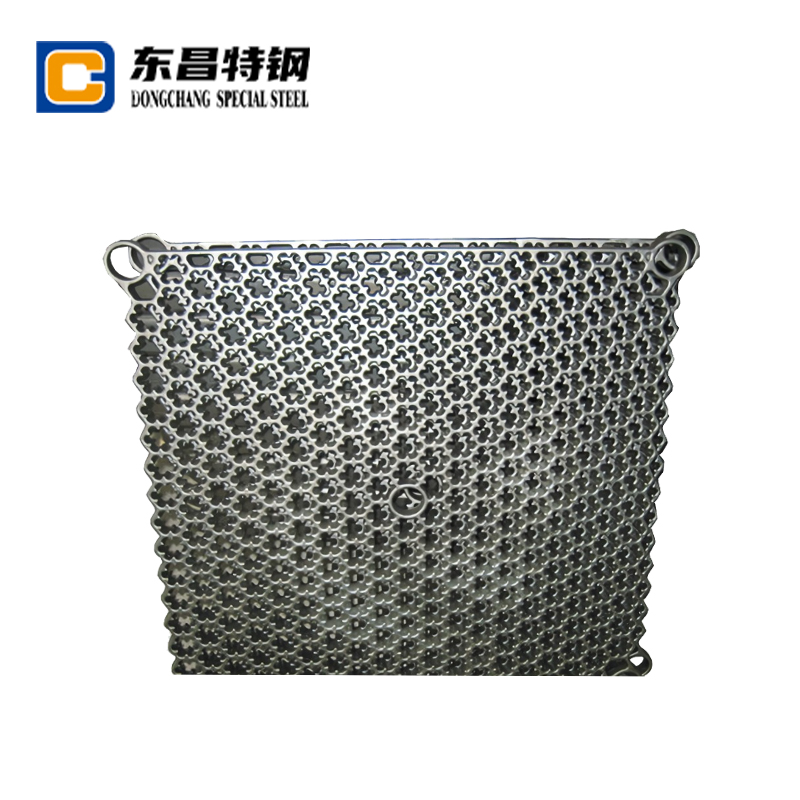

Op het gebied van precisiegieten fungeert de materiaalbak als de belangrijkste brug die de mal en het gietstuk verbindt, en de ontwerprationaliteit ervan houdt rechtstreeks verband met de uiteindelijke kwaliteit van het gietstuk. Als een van de meest voorkomende gietfouten beïnvloeden poriën niet alleen het uiterlijk van gietstukken, maar vormen ze ook een ernstige bedreiging voor hun mechanische eigenschappen en duurzaamheid. Daarom is het optimaliseren van het ontwerp van de precisiegietbak, vooral het verbeteren van de luchtdoorlaatbaarheid en het rationeel inrichten van het gietsysteem, een belangrijke manier geworden om de vorming van poriën te verminderen en de kwaliteit van gietstukken te verbeteren.

Verbeter het ademend vermogen: de fundamentele oplossing voor het poriënprobleem

Ademend vermogen is een van de belangrijkste indicatoren om de kwaliteit van het materiaalbakontwerp te meten. Door op een slimme manier ventilatiegaten of groeven aan de bodem of zijkanten van de materiaalbak toe te voegen, kan dit innovatieve ontwerp de gasafvoerefficiëntie in de matrijsholte aanzienlijk verbeteren. Deze zorgvuldig gerangschikte kanalen zorgen voor een soepele ontsnappingsroute voor gas, waardoor het risico dat gas tijdens het gietproces in gesmolten metaal wordt gewikkeld en poriën wordt gevormd, effectief wordt verminderd. Tegelijkertijd worden vormzandmaterialen met uitstekende luchtdoorlaatbaarheid geselecteerd en worden waar nodig ademende middelen toegevoegd, wat de algehele luchtdoorlaatbaarheid van de materiaalbak verder verbetert en een solide basis legt voor het verbeteren van de kwaliteit van de gietstukken.

Een goede indeling van het schenksysteem: de kunst van balans en efficiëntie

Het ontwerp van het poortsysteem houdt rechtstreeks verband met de stromingstoestand van gesmolten metaal in de vormholte en is een belangrijke factor die de vorming van poriën beïnvloedt. Om te voorkomen dat het gesmolten metaal tijdens het vulproces van de mal in te veel lucht wordt meegevoerd, moet het ontwerp ervoor zorgen dat het gietsysteem het gesmolten metaal kan geleiden om de malholte soepel en snel te vullen. Dit vereist niet alleen een nauwkeurige berekening van de vorm, grootte en positie van het schenksysteem, maar vereist ook aandacht voor de coördinatie ervan met de ventilatieopeningen in de bak om de gasretentietijd te minimaliseren. Bovendien kan een redelijke indeling van het poortsysteem ook een uniforme temperatuurverdeling binnen het gesmolten metaal bevorderen, waardoor de poriën worden verminderd die worden veroorzaakt door plaatselijke oververhitting of ongelijkmatige koeling.

Controle van de giettemperatuur en -snelheid: nauwkeurige controle om defecten te verminderen

Giettemperatuur en snelheid zijn twee andere belangrijke factoren die de vorming van poriën beïnvloeden. Als de giettemperatuur te laag is, zal de vloeibaarheid van het gesmolten metaal slecht zijn, waardoor het moeilijk wordt om het gas te laten ontsnappen; als de gietsnelheid te hoog is, kan de turbulentie van het gesmolten metaal toenemen en zal er meer lucht bij betrokken zijn. Daarom moeten deze twee parameters tijdens het gietproces strikt worden gecontroleerd. Door de giettemperatuur in realtime te bewaken en aan te passen, wordt ervoor gezorgd dat het vloeibare metaal een goede vloeibaarheid behoudt; Tegelijkertijd wordt een stabiele gietsnelheid gebruikt om gietproblemen veroorzaakt door te snel of te langzaam te voorkomen. Deze nauwkeurige controle helpt niet alleen de vorming van poriën te verminderen, maar verbetert ook de dichtheid en oppervlaktekwaliteit van het gietstuk.

Het optimaliseren van het ontwerp van trays voor precisiegietmateriaal om de poriën te verkleinen vereist het verbeteren van de luchtdoorlaatbaarheid, het rationeel uitzetten van het gietsysteem en het controleren van de giettemperatuur en -snelheid. De implementatie van deze maatregelen vereist dat ingenieurs over diepgaande professionele kennis en rijke praktische ervaring beschikken. Het vereist ook voortdurende innovatie en verkenning van de toepassing van nieuwe technologieën en nieuwe materialen. Alleen op deze manier kunnen we de vooruitgang en ontwikkeling van de precisiegiettechnologie blijven bevorderen en krachtige steun bieden voor de transformatie en modernisering van de productie-industrie.

+86-15861061878

+86-15861061878